Зеркала из нержавеющей стали для самодельного телескопа Кассегрена

Памяти отца

-

учителя и товарища

Черновала Анатолия Ивановича

Feci, quod

potui, faciant, meliora potentes.

Сделал, что мог, и пусть, кто

может, сделает лучше.

Любители

телескопостроения в качестве материала для своих зеркал в настоящее

время используют стекло. И это оправдано. Обработка стекла,

оптические качества которого не играют никакой роли, сравнительно

несложна, и оно хорошо принимает полировку. Металлическое покрытие,

тускнеющее со временем, легко возобновляется.

Вместе с тем,

опрометчивым будет утверждение, что стекло, в случае небольших

любительских телескопов, является лучшим материалом для

астрономических зеркал.

Условия, предъявляемые к стеклу, сводятся к двум основным: стекло должно быть хорошо отожженным (не закаленным) и иметь достаточную толщину. Третье, желательное, его свойство - это возможно малый коэффициент теплового расширения. Дело в том, что при перепадах температуры воздуха температура внешних и внутренних слоев зеркала в силу низкой теплопроводности стекла выравнивается очень медленно. Образующиеся механические напряжения искажают не только его размеры и кривизну, но и форму, особенно его краевой части ("эффект края").

Иллюминаторное стекло (наиболее ходовой сорт стекла в любительском телескопостроении) сполна подвержено этой деформации. Достать же заготовку из специального оптического стекла для большинства любителей - непреодолимая трудность. Но если материал обладает достаточно большой теплопроводностью, то при изменении температуры окружающей среды размеры и кривизна зеркала будут меняться, но форма его поверхности останется прежней.

Такому типу материалов соответствуют металлы.

Очевидно, что стекло служит лишь опорой для тончайшего (0,5 - 2 мк) металлического покрытия, без которого оно, безупречно отполированное, отражает 4 - 5% падающего на него света. Раз так, то придав цельнометаллической опоре (например, из нержавеющей стали) зеркальную оптически точную поверхность, мы получаем двойной выигрыш, а именно: используем материал с большой теплопроводностью и избавляемся от необходимости нанесения металлического покрытия, требующего аппаратуры, недоступной для любителя при работе в домашних условиях.

Этот путь и избрал автор, вручную изготовивший зеркала для кассегреновского телескопа - главное, параболоидальное, диаметром 185 мм, и вторичное, 56-миллиметровое.

Главное зеркало телескопа Кассегрена определяет его действующее отверстие, вторичное преображает сходимость пучка света. Главное зеркало имеет центральное отверстие, сквозь которое вторичное зеркало направляет отраженные им лучи, идущие от главного зеркала, в фокальную плоскость системы.

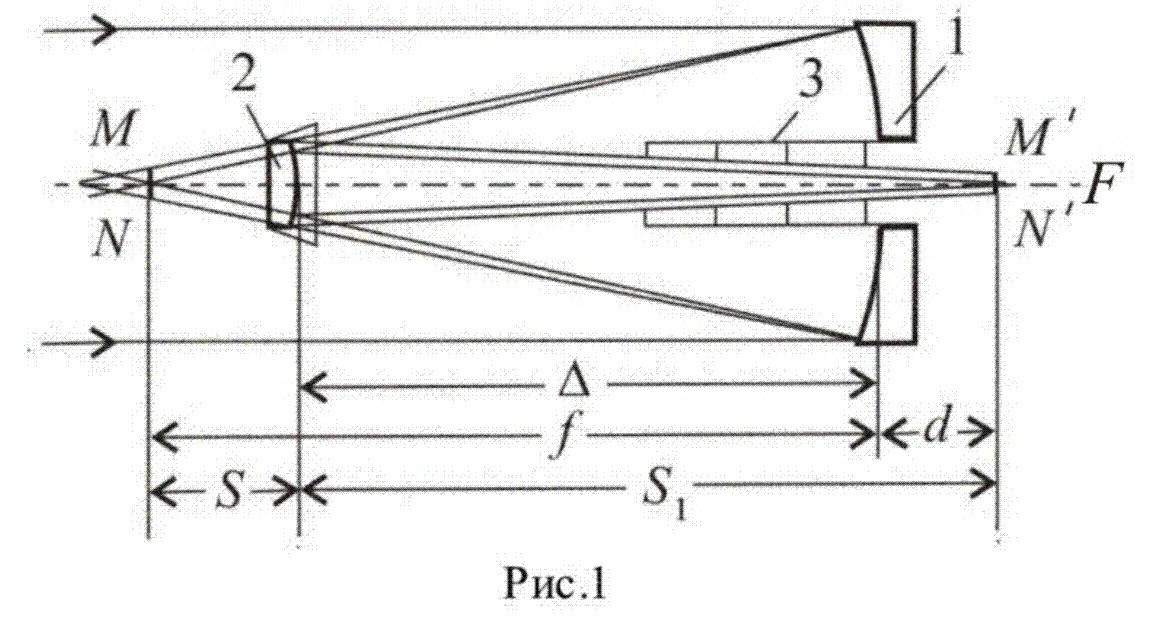

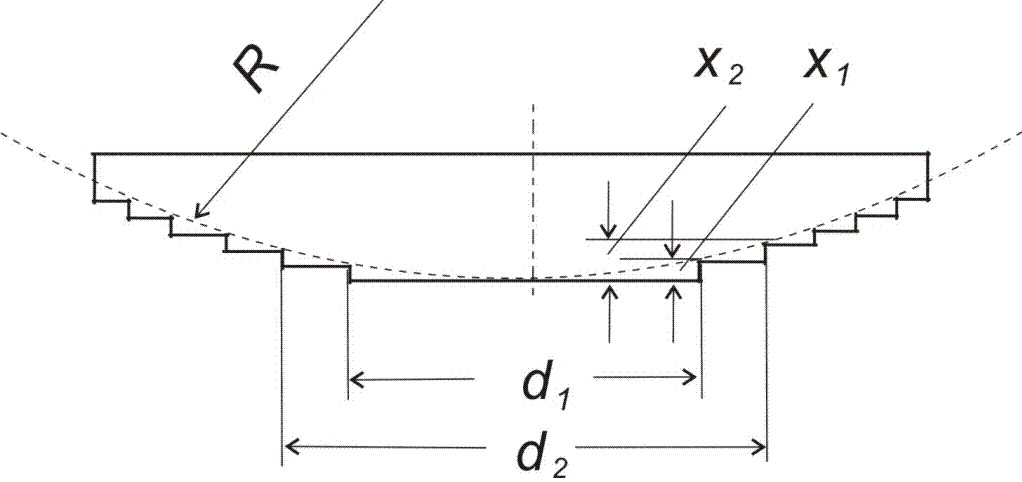

Вторичное, негативное, зеркало, подобно линзе Барлоу, увеличивает фокусное расстояние главного зеркала в несколько раз (рис.1).

1 - главное зеркало; f - фокусное расстояние главного зеркала; F – фокус системы, 2 - вторичное зеркало; S и S1 - сопряженные отрезки: S - расстояние от вершины гиперболического зеркала до фокальной плоскости главного зеркала, S1 - расстояние от вершины гиперболического зеркала до фокальной плоскости всей системы (эквивалентного фокуса); d – расстояние от вершины главного зеркала до эквивалентного фокуса (зависит от толщины зеркала и дна оправы и желательного выноса фокальной плоскости), Δ – расстояние между главным и вторичным зеркалами; 3 – светозащитная трубка; M N и M ′ N ′ - соответственно линейные размеры поля зрения фокальной плоскости главного зеркала и эквивалентной системы

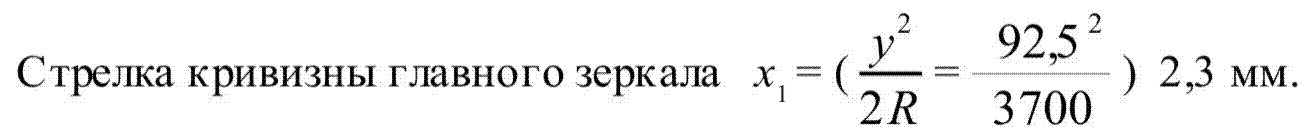

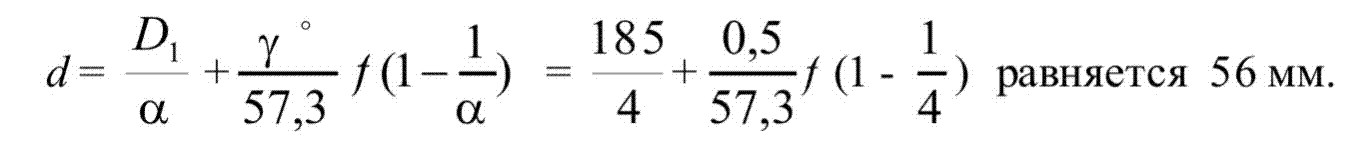

При расчете

системы Кассегрена исходят из размера главного зеркала D (в нашем

случае – 185 мм), его фокусного расстояния и относительного

отверстия, соответственно 925 мм и 1/5. Радиус кривизны главного

зеркала R = 1850 мм

(925 × 2) .

Положение полюса вторичного зеркала на оптической оси (фактор положения) характеризует отношение: α = f / s. Рекомендуется выбирать от 3 до 5. В данном случае α – 4.

Увеличение фокусного расстояния на вторичном зеркале (фактор увеличения) у нас равно: M = (s1/ s) 3,65. Эквивалентное фокусное состояние системы = 3376 мм (3,65×925)

Диаметр отверстия в главном зеркале не должен превышать треть его диаметра, иначе дифракционное изображение звезды в телескопе будет искаженным (в нашем случае – 60 мм).

Диаметр

вторичного зеркала определяется его положением на оптической оси. При

использовании поля зрения 0,5º

(в нашем случае)

диаметр его согласно формуле:

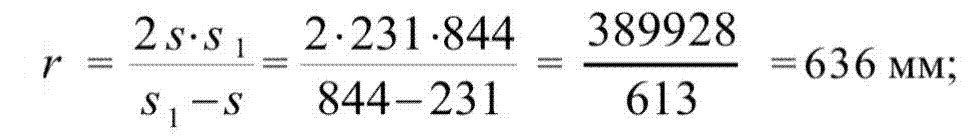

Радиус кривизны вторичного зеркала, определенного по формуле Гаусса:

фокусное

расстояние вторичного зеркала = - 318 мм;

стрелка кривизны

вторичного зеркала (измеряется в шлифовальнике):

S = 231 мм; Δ = 694 мм; d = 150 мм, S1 = 844 мм;

Обработка нержавеющей стали вручную очень сложна. Не менее сложна и трудоемка фигуризация (ретушь) - придание зеркалу точной оптической поверхности. Автору при этом придавал духу обнадеживающий пример: его отец Черновал Анатолий Иванович, художник и любитель астрономии, в 1970-е годы на досуге изготовил два сферических зеркала 150 и 250 мм диаметром. Не в последнюю очередь сама сложность задачи побудила автора взяться за дело.

В специальной литературе, посвященной вопросам любительского телескопостроения, которую штудировал, с которой "советовался" автор (см. библиографию), металл в качестве материала для астрономических зеркал не рассматривается. Причина в том, что "… металлы в настоящее время не используются в любительской практике" (3).

Единственное переводное издание по рассматриваемой теме, которое автор имел на руках, представляет собой лаконичное наставление по изготовлению 75-миллиметрового сферического зеркала из дюралюминия. Нержавеющая сталь упоминается в нем лишь как повод сообщить о неком американском любителе, который делал из этого металла "прекрасные зеркала" (4).

Таким образом, автор в ходе работы не раз прибегал к опыту отца, к тому же многие вопросы решал самостоятельно, на практике отбирая наиболее целесообразные приемы воздействия на трудно подающийся обработке и часто "непослушный" материал.

Традиционная технология изготовления астрономического зеркала заключается во взаимном притире двух дисков, поперечники которых равны.

Получение вогнутого и выпуклого зеркал для кассегреновского телескопа основано на простом принципе. Суть его в следующем. При смещении одного диска относительного другого давление (от веса зеркала и нажима рук работающего) распределяется неравномерно: на нижнем диске оно возрастает по направлению к краю, на верхнем - усиливается в центре. Поверхности притираемых дисков приобретают кривизну: нижний диск постепенно становится выпуклым, верхний - вогнутым.

Форма же углубления зависит от характера движений верхнего диска по нижнему. Достижение правильного сферического углубления возможно при соблюдении определенных условий. Это, во-первых, поворачивание одного диска вокруг другого и, во-вторых, вынос верхнего диска с нижнего не должен превышать треть его радиуса при движении (называемом на техническом языке штрихом) в каждую сторону.

Однако, эта,

"классическая", технология, вполне пригодная при обработке

вручную стекла, применительно к нержавеющей стали на начальном этапе

из-за мизерной производительности - сущее разбазаривание труда и

времени. Чрезмерные трудности способны отпугнуть и любителя, более

терпеливого, чем библейский Иов.

Решение проблемы - в

предварительном придании заготовкам грубой, приблизительной формы

способом, речь о котором впереди.

Процесс изготовления металлического зеркала для любительского телескопа делится на ряд этапов: черновая обработка заготовок, грубое шлифование, тонкое шлифование, полирование и фигуризация.

А теперь - к делу.

Из листовой

нержавеющей стали случайного происхождения в результате применения

газосварочной горелки и задействования металорежущих станков вышли

два диска-близнеца диаметром 185 мм и 15 мм толщиной.

На лицевой

и задней сторонах одного из них, предназначенного для будущего

главного зеркала, были проточены кольцевые канавки с

двухмиллиметровой перемычкой между ними для центрального отверстия,

через которое отраженный вторичным зеркалом свет попадает в окуляр.

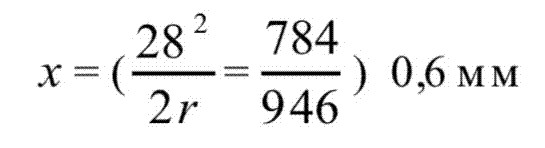

На другом диске, который готовился в качестве инструмента для

обработки, были профрезерованы канавки в двух взаимно

перпендикулярных направлениях, разбивающие поверхность на квадраты со

стороной в 30 мм. Назначение канавок - обеспечить легкое, равномерное

распределение абразива на шлифовальнике во время работы; компоновка

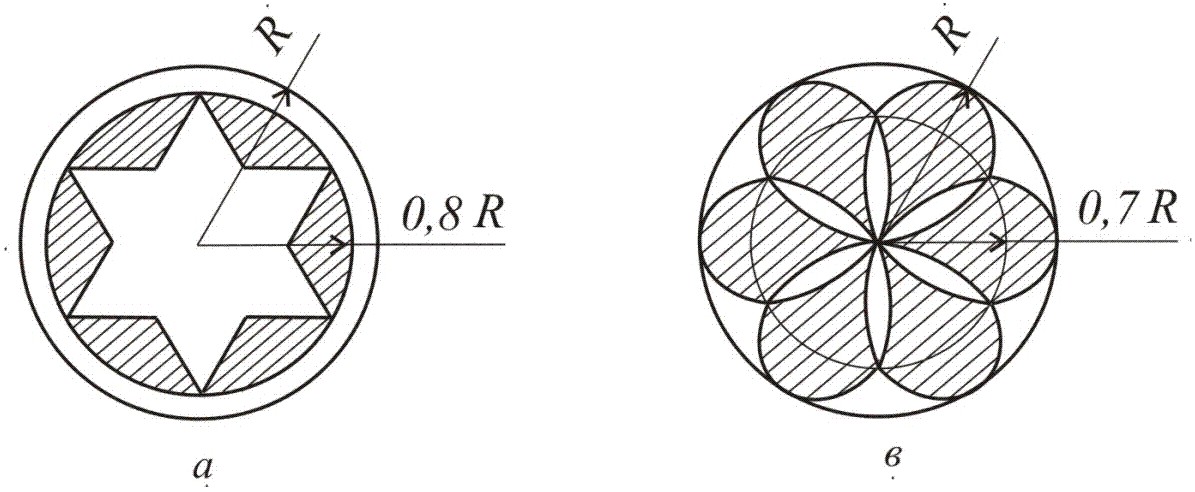

их - ассиметрична по отношению к центру (рис.2).

Рис.2

Подготовленные

таким образом диски предстояло обработать начерно: придать

поверхности будущего зеркала вогнутую форму, будущего шлифовальника -

выпуклую.

Наиболее экономичной является обработка заготовок на

токарном станке, которая придает поверхности ступенчатую форму,

причем огибающая ступеньки представляет собой сферу нужной кривизны

(1,3).

Рис.3

Такой возможности автор не имел.

В брошюре К.Л.Стонга рекомендуется для получения углубления в заготовке применить шабер (4). Это оправданно при работе с дюралюминием, но не приемлемо при обработке значительно более твердой нержавеющей стали.

Автор обратился к способу, предложенному в свое время его отцом: применение саблевидных напильников. В заводских условиях, в "термичке" круглые и полукруглые драчевые напильники отпускались, им придавалась изогнутая, саблевидная, форма, затем они подвергались повторной закалке. Шлифовальник, понятно, обрабатывается плоскими напильниками.

Два шаблона, рассчитанной кривизны (вогнутый и выпуклый) изготовленные из тонкого листового дюралюминия позволяли контролировать правильность выпуклости одного диска и величину шарообразного углубления в другом - стрелку кривизны, которая, как помним, равняется 2,3 мм.

Обработка заготовок напильниками, в результате которой они приобрели кривизну, соответствующую шаблонам, растянулась на два месяца ( по 10 - 12 часов в неделю).

Второй этап - это грубая шлифовка, притирание дисков с абразивом между ними до тех пор, пока они не пришлифуются друг к другу, а следы оставленные напильниками, полностью не исчезнут.

В качестве шлифующих материалов используют природные и искусственные абразивы (указаны с учетом возрастания их плотности и твердости): наждак, электрокорунд, карборунд, карбид бора. Для грубого шлифования применяют шлифзерно. Его автор получил, разбивая отработанные абразивные круги на куски, которые растолок и затем просеял сквозь мелкое сито.

Работа велась на поворотном столике в прямоугольном ящике из оцинкованного железа с невысокими бортиками, прилаженном к прочной табуретке. Ее устойчивость обеспечивала двухпудовая гиря, которая подвешивалась к ней на металлическом стержне.

Поворотный столик – это фанерный круг 25-миллиметровой толщины и поперечником, немного большим поперечника дисков, предназначенных для обработки на нем, который, благодаря запрессованной в его центре латунной втулке, имеет возможность вращаться вокруг металлической же оси, вмонтированной в днище ящика.

Нижний диск во время обработки опирается на три равноудаленные точки (кожаные кружки), лежащие на кругу, диаметр которого на 10 меньший диаметра дисков, и удерживается на поворотном столике четырьмя шурупами, пропущенными сквозь резиновые пробки. Для обеспечения водостойкости, столик пропитан горячей олифой и покрыт масляной краской.

Шлифование производилось в положении "зеркало сверху" с соблюдением условий, о которых уже шла речь: при чередовании штрихов с поворачиванием зеркала относительно шлифовальника.

Порядок работы был следующий. Шлифовальник, закрепленный на поворотном столике, посыпался грубым абразивом (электрокорундом) и смачивался водой. Зеркало накладывалось сверху. Сделав с большим давлением на зеркало два-три центральных штриха, автор левой рукой поворачивал столик на 20-30º против часовой стрелки, а правой - зеркало на 15-20º по часовой стрелке, затем снова с сильным нажимом рук движения от себя и себе и - очередной поворот. И так на всем протяжении шлифования. Два-три штриха совершалось за секунду. Измельченный абразив, смываемый в отдельную посуду, сменялся новыми порциями с обильным добавлением воды.

Стрелка кривизны измерялась вполне достаточным на этом этапе способом. В просвет между центром зеркала и краем металлической линейки, положенной ребром, укладывались стопкой половинки лезвий для бритвы толщиной 0,1 мм до тех пор, пока линейка не оказывалась плотно прижатой к лезвиям и краям зеркала. Количество лезвий указывало на величину стрелки кривизны. Когда их число достигло 20, а заготовки полностью пришлифовались друг к другу, шлифовальник был отложен в сторону. Его место занял винипластовый диск, того же, что и зеркало диаметра и толщиной 20 мм.

Здесь

необходима оговорка. Существует много способов изготовления

шлифовальников для тонкого шлифования. Например, наклеить на

цементную отливку соответствующего зеркалу поперечника квадратики из

оргстекла или винипласта; нанести на металлический или пластмассовый

диск, тех же, что и зеркало, диаметра и толщины слой эпоксидной

смолы, по которому, после его затвердения, и вести шлифование.

Автор

с оглядкой на то, что металлический шлифовальник - основа будущего

полировочного притира, а к тонкому шлифованию иногда приходиться

возвращаться и в ходе полирования, изготовил диск диаметром 185 мм и

толщиной 20 мм из цельного листа винипласта.

После нанесения сети канавок (резцом для резки оргстекла) и чернового придания выпуклости (напильниками под шаблон) диск подвергся пришлифованию к зеркалу, служившему в данном случае инструментом для обработки, и приобрел после этой процедуры хорошую сферическую форму. Извлекло из этого выгоду, впрочем, и само зеркало: поверхность его стала более сглаженной, иначе говоря, вполне подготовленной к тонкому шлифованию.

Второй этап своего рода материализация поговорки "Терпение и труд - все перетрут") обошелся автору в три месяца напряженного труда.

Этап

третий. Основная цель тонкой шлифовки - получение сглаженной,

плавной поверхности - осуществлялась последовательным применением все

более тонких абразивов, минутников.

Автор приготовил их "домашним"

способом - отмучиванием отработанного в ходе грубой шлифовки

электрокорунда (микропорошки М40, М28, М20, М14).

Отмучивание

проводится так. В объемистую стеклянную банку, высотой 25-30 см с

теплой кипяченой водой всыплем пригоршню-другую порошка всех фракций,

хорошо взболтаем ее и дадим воде отстояться. Спустя 30 минут с

помощью сифона сольем воду в другую банку большего объема,

внимательно следя, чтобы конец сифона находился в нескольких

сантиметрах от уровня отстоявшегося абразива.

Снова нальем воду в

первую бутыль и дадим отстояться ей те же полчаса. Воду с абразивом,

который не успел осесть, сольем, и так проделаем несколько раз, пока

вода в первой бутыли не станет прозрачной. Во второй посудине

соберется «минутник» М10, предназначенный для самого

тонкого шлифования. Так само взболтаем абразив в первой бутыли, дадим

отстояться 15 минут, сливаем его в другую банку, получаем М14.

Сокращая вдвое время каждого последующего отстаивания в первой

посудине получим абразивы: в третьей банке М20, в четвертой –

М28, в пятой – М40.

Полученные «минутники»

покроем слоем воды в несколько миллиметров. Высушивать их не следует,

иначе они слипнутся в твердые комочки, которые неминуемо поцарапают

поверхность зеркала; к тому же, во время работы они все равно должны

быть влажными.

К слову, непозволительной роскошью для любителя

будет отказаться от приобретения готовых абразивов, которые больше,

чем самодельные, отвечают требованиям относительно процентного

наличия в них основной фракции, например - не меньше 55% в М14.

Шлифование

производилось с неукоснительным соблюдением условий, влияющих на

окончательный результат. Это и аккуратность и чистота во всем,

особенно при переходе к очередному "минутнику", и

неторопливые движения с умеренным давлением на зеркало, и длина

штрихов (в пределах 1/4-1/3 радиуса), и строгий осмотр шлифованной

поверхности в косых лучах света и с помощью короткофокусной линзы.

Загипсованная кольцевая канавка на лицевой стороне зеркала

страховала в немалой степени от царапин.

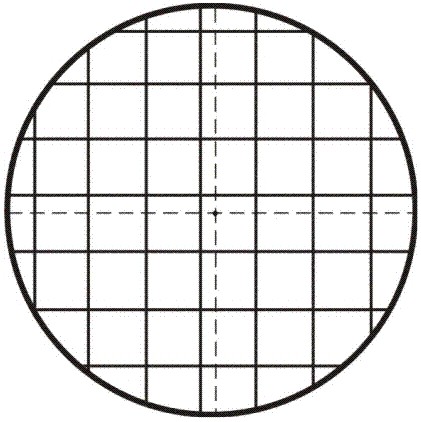

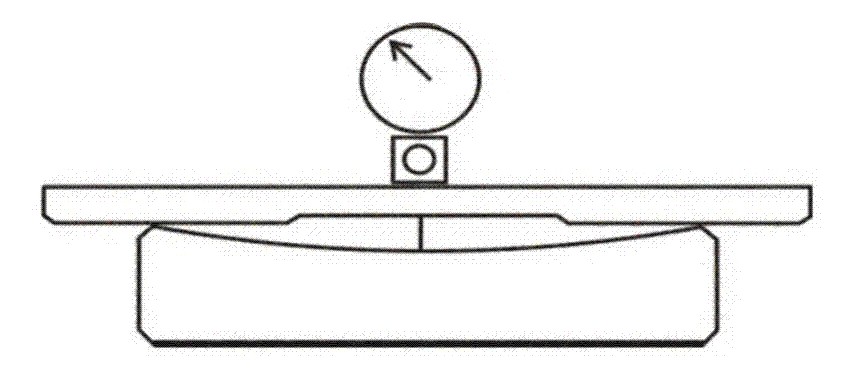

Стрелка кривизны измерялась индикатором часового типа с ценой деления 0,01мм, закрепленным в центре металлического бруска, рабочие поверхности которого были тщательно обработаны.

Рис.4

Уменьшение радиуса кривизны, обусловленное постоянным положением зеркала сверху в ходе шлифования, позволило "добрать" до рассчитанной стрелки кривизны недостающие 0,3 мм.

Залогом

получения хорошей поверхности вращения были правильные ритмичные

движения и незначительные различия в длине штрихов, естественные при

ручной (в отличии от машинной) обработки.

На этом тонкое

шлифование, отнявшее около двадцати часов непрерывного времени,

закончилось.

Этап четвертый. Полировка, в ходе которой тонко шлифованная заготовка приобретает зеркальный блеск и оптически точную поверхность, производилась на полировочном притире.

Авторы книг для любителей, сходясь на том, что полировочной смоле принадлежит важная, если не основная, роль в полировочном процессе, способы изготовления полировальников предлагают разные. Все они вполне надежны, но требуют доработки, и прежде всего, в нанесении специальных канавок, о чем будет сказано в своем месте.

По окончании тонкой шлифовки была удалена центральная часть будущего кассегреновского зеркала (сверлением по окружности перемычки сквозь кольцевую канавку на задней стороне зеркала и дальнейшей работой надфилем и полукруглым напильником).

Известно,

что сплошная поверхность, без отверстия в центре, лучше "слушается"

полировальника, а это облегчает фигуризацию. Поэтому образовавшуюся

пробку рекомендуется вклеить с помощью гипса или воска на место.

Совет дельный, однако автор, в качестве эксперимента изготовивший

из полученного блока сферическое зеркало диаметром 56 мм и фокусным

расстоянием 700 мм, лишил себя такой возможности и тем самым добавил

проблем в процессе фигуризации.

Основанием

для полировочного притира служил металлический шлифовальник, выпуклая

форма которого имеет существенное значение: толщина слоя смолы на

всей площади полировальника одинакова. Л. Л. Сикорук, к слову,

советует для выполнения этого условия, придать алюминиевой пластине

подходящую кривизну ударами тяжелого молотка в ее центр или же –

сделать еще один диск с эпоксидным слоем по радиусу кривизны зеркала

(2).

Очевидно, что при изготовлении металлического зеркала эти

хлопоты исключены. Если же продолжить разговор о материалах для

любительских зеркал, то следует отметить готовность металлического

шлифовальника еще не раз послужить для изготовления и стеклянных

астрономических зеркал. А это, с практической точки зрения, тоже - не

минус.

Полировочная смола для металлического зеркала должна быть твердой. Твердость в первую очередь зависит от количества канифоли. Процентное соотношение составных частей смолы (битума и канифоли) приблизительно 40%-60% соответственно. Твердость смолы достаточна, если ноготь большого пальца, при сильном давлении в течение полминуты оставит на ней неглубокую, но заметную зарубку.

Смесь кусочков битума и канифоли в указанных пропорциях расплавлялись при тщательном перемешивании деревянной палочкой в металлической банке на легком огне горелки газовой плиты. Сильно разогретая, но не доведенная до кипения, смола процеживалась для устранения твердых частиц через марлю. Остуженные под струей холодной воды несколько капель смолы предварительно испытывались на твердость. Если она оказывалась чрезмерной, в разогретую смолу добавлялось немного скипидара, если мягкой, то - нужное количество расплавленной канифоли.

Изготавливал

полировочный притир автор более простым и, как показала практика,

более удобным способом, чем те, которые находим в книгах для

любителей.

Металлический шлифовальник с наклеенным вокруг него

бумажным бортиком высотой в 5 мм над его поверхностью подогревался и

протирался скипидаром (для лучшего сцепления со смолой). Разогретая

смола тонкой струйкой выливалась на его центр, пока уровень смолы не

выравнивался с верхним краем бортика.

Отшлифованная поверхность

зеркала закрашивалась густой смесью воды и окиси хрома.

После

некоторого затвердения смолы зеркало аккуратно накладывалось на

полировальник так, чтобы центры их совместились. В таком положении

эта пара оставалась до их полного остывания. Зеркало легко отделяется

от полировочного притира легким ударом его края о твердую

поверхность.

Непременное условие успешной полировки и, особенно, фигуризации - безупречно отформованный полировальник. Его поверхность должна быть гладкой до блеска, фасетки – квадратными, а разделяющие их канавки - прямыми и одинаковой глубины на всем протяжении. Это делает возможным в силу текучести смолы независимое, легкое приспособление каждой фасетки к поверхности зеркала: полировка идет равномерно.

Расположение сети канавок на поверхности, напомним, должно быть асимметричным по отношению к краям, то есть с центром полировочного притира не должны совпадать ни канавка, ни центр фасетки.

Способы

нанесения канавок на полировальник многообразны.

Наиболее простой

- выдавливанием канавок равномерной сеткой - усложняется тем, что

канавки, второе назначение которых – способствовать циркуляции

полирующего материала, в ходе полировки быстро заплывают, а значит,

требуют частого возобновления.

Канавки выдавливают фасетником или

просто линейкой в мягкой смоле, пропиливают ножовкой под струей

слегка подогретой воды - в твердой, прорезают электропаяльником с

насадкой из жести, прикрученной к его жалу толстой медной проволокой

и т.д.

Перечисленные способы, как убеждает практика, проигрывают в удобстве и, главное, в качестве исполнения способу, также предложенному отцом автора: применение "дедовского" паяльника молоткового типа (клиновидного кускa красной меди на длинной рукоятке из толстой проволоки), который по ходу работы нагревается на огне до нужной температуры.

При обработке зеркала с отверстием центральная часть полировочного притира не должна работать. Поэтому в нем, до разъединения с зеркалом, в центре была удалена смола кружком, равным диаметру отверстия.

Канавки наносились нагреваемым до 80 – 100 градусов паяльником под линейку в несколько приемов, пока фасетки не стали аккуратными и одинаковыми (25 х 25 мм), а глубина канавок не доведена до основы. Конусность фасеток при этом обеспечивала клиновидная форма паяльника.

Окончательная формовка полировочного притира осуществлялась поверхностью зеркала. На нагретый в горячей воде (55 - 60 градусов) до некоторого размягчения смолы и установленный на поворотном столике полировальник накладывалось обильно смоченное теплой водой зеркало. Двигая его по всем направлениям и поворачивая столик, автор добивался, чтобы вся поверхность полировальника заблестела. Заплывшие канавки поправлялись нагретым паяльником, смола по мере затвердения размягчалась горячей водой и "полировка" без полирующего материала возобновлялась и так до тех пор, пока поверхность полировальника не стала гладкой до блеска, а фасетки и канавки – безупречными.

Тщательно обмытый водой полировочный притир устанавливался на поворотном столике, на его срединную зону набрызгивалась окись хрома, захваченная с верхнего слоя акварельной кистью. Зеркалом, наложенным сверху, совершалось несколько круговых движений для равномерного распределения полирующего материала на поверхности полировальника, и центры их совмещались. На зеркало устанавливался груз (трехкилограммовый диск от разборных гантелей) и в таком положении эта комбинация пребывала в течение получаса.

О величайшей чистоте и аккуратности в процессе полирования напоминать нет необходимости: это разумеется само собой.

При обработке зеркала с отверстием в центре применяется исключительно центральных штрих с выносом зеркала на четверть его радиуса в каждую сторону. К слову, чрезмерная твердость смолы обнаруживается тем, что в ходе полировки она не приобретает зеленоватого оттенка, остается темного цвета.

Процесс полирования разбивается на две стадии: первая – сполировывание матовости и, вторая - получение оптически точной поверхности. Правильные ритмичные движения приобретают сейчас решающее значение.

Получасовая полировка придала зеркалу блеск, достаточный для исследования его поверхности методом Фуко (Л.Фуко – французcкий физик (1810 – 1868).

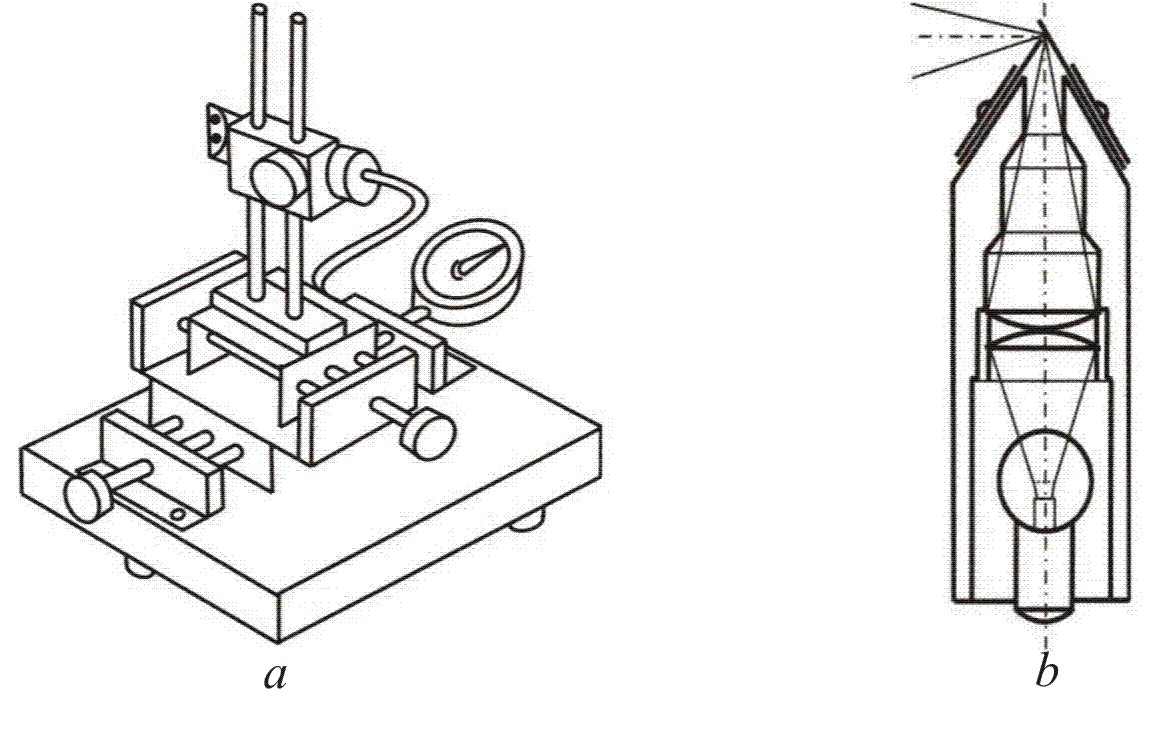

Прибор для

испытаний теневым методом автор изготовил по рекомендациям в

специальной литературе (рис.4, a,b)

Между двумя стойками,

закрепленными на массивной основе, которая опирается на три ножки,

размещены параллельно два направляющих стержня. На одной из стоек

установлен регулировочный винт (М 8×1). По направляющим

стержням перемещается промежуточная площадка, которая также имеет два

направляющих стержня, расположенных относительно первой пары

перпендикулярно, и регулировочный винт (М 8×1) для перемещения

верхней площадки с осветителем и «ножом Фуко».

Обе

площадки изготовлены из алюминия, стержни - из калиброванной

стали-серебрянки диаметром 8 мм. Стойки основы и промежуточной

площадки снаряжены текстолитовыми планками с несквозными отверстиями

для концов направляющих стержней и отверстия для крепления стоек к

площадкам.

В двух стойках посредине между отверстиями для

крепления стержней просверлено еще по отверстию и нарезано резьбу М

8×1для ведущих винтов суппортов, длиной 70 мм. Их концы

обработаны под сферу, противоположные концы снаряжены текстолитовыми

ручками.

Латунный корпус осветителя закреплен на текстолитовый

пластинке, имеющей отверстие с резьбой для фиксирующего винта.

Пружины, которые предназначены для возвратного передвижения площадок,

изготовлены из пружинной стали 0,5 мм диаметром с натяжением до 1-1,5

кг и имеют запас растяжения до 60 мм. Таким образом, конструкция

теневого прибора позволяет плавно перемещать фонарик с ножом Фуко

вдоль двух перпендикулярных направлениях, а также передвигать его по

парной вертикальной стойке из калиброванной стали-серебрянки, которая

вмонтирована в центр верхней площадки.

Рис.5

Продольные аберрации отсчитываются с помощью индикатора часового типа с ценой деления 0,01 мм.

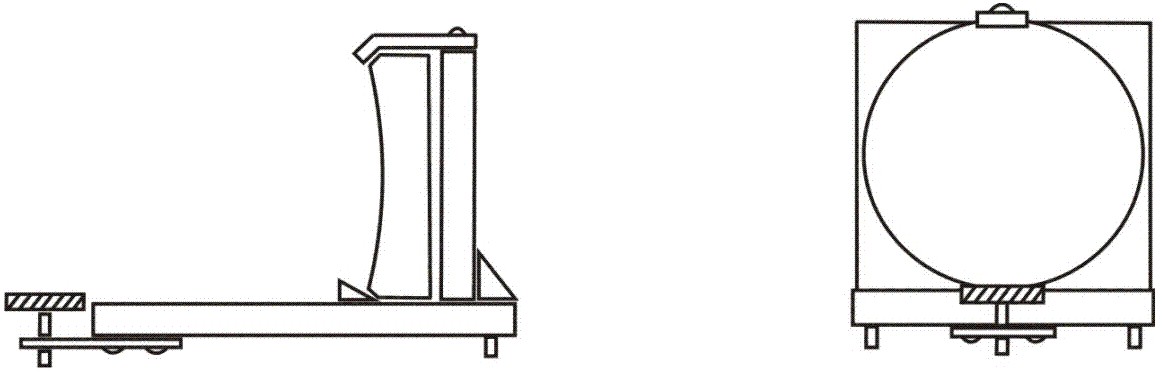

При испытании зеркало удерживалось в вертикальном положении, наклонялось и поворачивалось в небольших пределах на специальной подставке (рис.6).

Рис.6

Испытания проводились из центра кривизны поверхности зеркала. В "отстойке" металлическое зеркало не нуждается.

Теневое

испытание, позволившее измерить фокусное расстояние зеркала с

точностью до миллиметра, выявило на его поверхности яму в центре и

слегка заваленный край, поэтому при возобновлении полировки длина

штриха не превышала четверти радиуса зеркала при движении в каждую

сторону. Движения были плавными, неторопливыми, при умеренном

давлении на зеркало.

В ходе полировки зеркало снималось с

полировальника только для мытья перед испытанием; окись хрома

наносилась на полировальник при сдвинутом в сторону зеркале.

Осмотр

его поверхности, ярко освещенной электролампочкой, проводился с

помощью короткофокусной линзы.

Получасовые периоды полировки

чередовались с 5-10-минутными перерывами (холодная формовка притира).

На время более длительных перерывов зеркало на полировальнике

погружалось в воду, уровень которой был выше границы между ними.

Полирование до полного исчезновения матовости растянулось на 20

часов непрерывного времени, немалая часть которого была затрачена на

сполирование рисок, появлявшихся вопреки строжайшим мерам

предосторожности.

Главное зеркало телескопа Кассегрена - параболоидальное. Параболоид имеет в центре большую кривизну, чем на краях.

Достижение

нужной поверхности возможно двумя способами.

Один из них

предлагает продвигаться к параболоиду непосредственно, минуя

сферическую поверхность. Для этого необходимо "нащупать"

способ полировки, который позволит добиться, чтобы зеркало давало

аберрации, соответствующие заранее вычисленным аберрациям истинного

параболоида.

Второй способ настаивает на придании зеркалу строго

сферической формы поверхности с последующей параболизацией на

специально подготовленном для этого полировальнике.

Автор,

несмотря на то, что это двойная трудность, предпочел второй способ,

как более надежный: кривизна сферической поверхности в этом случае

изменяется по закону, свойственному лишь параболоиду.

Сначала

предстояло добиться одинаковой кривизны всех зон зеркала.

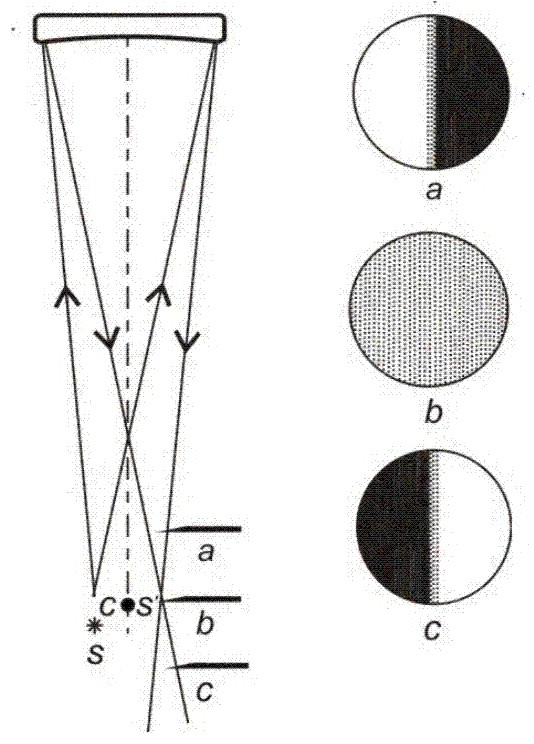

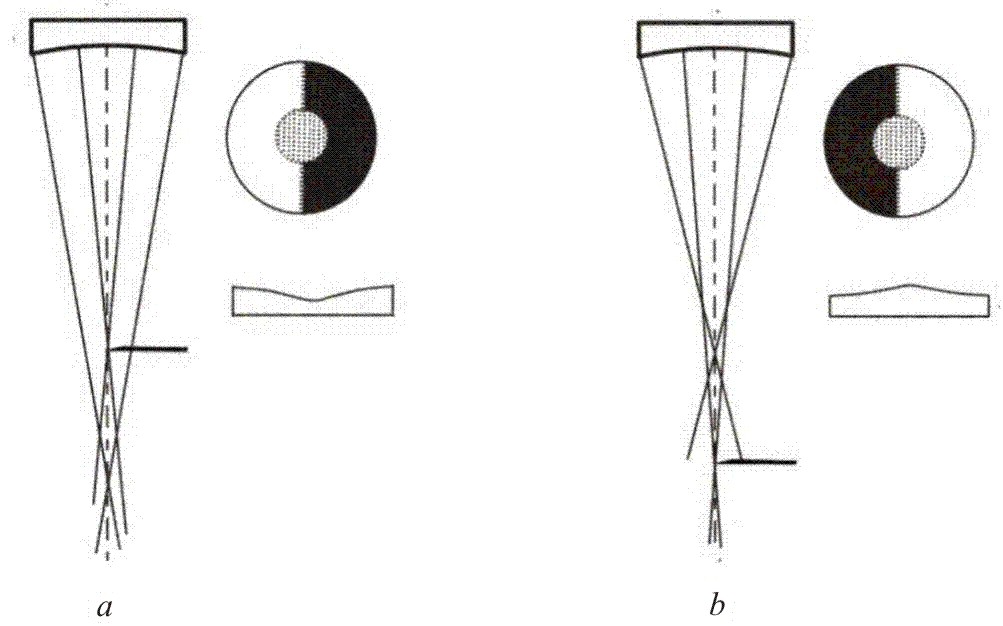

Суть метода Фуко заключается в том, что точечный источник света S размещают вблизи центра кривизны зеркала С (рядом с осью симметрии) и испытывают его изображение , построенное также в центре кривизны по другую сторону оси (рис.7). Разместив глаз вблизи центра кривизны так, чтобы весь конус лучей, отраженных от зеркала, вошел в зрачок, и введя в него непрозрачный экран (нож Фуко) перед точкой пересечения лучей, наблюдаем теневую картину, приведенную на рис.7,a.

Рис.7

Положение

ножа в этом случае называют предфокальным. Заметим себе, что

при введении ножа справа (а именно так мы будем делать в последующем)

теневой сегмент в предфокальном положении будет надвигаться на

зеркало в том же направлении, что и нож.

В положении ножа позади

изображения источника света (центра кривизны) направление движения

тени изменится на противоположное, несмотря на та, что движение ножа

остается прежним (справа). Тень будет надвигаться ему навстречу. Это

объясняется тем, что нож перекрывает конус лучей после их

пересечения, то есть пересекает лучи, образованные левым боком

зеркала. Это так называемое зафокальное положение ножа

(рис.7,с).

В том случае, когда нож коснется

геометрического фокуса зеркала (центра кривизны), оно внезапно и

одновременно погаснет. Это происходит потому, что нож перекрывает

прохождение всем лучам именно там, где оба световых конуса, тот, что

сходится и тот, что расходится, соприкасаются вершинами, иначе

говоря, где пересечение этой части конуса лучей имеет почти точечные

размеры (рис.7,b).

Нужно иметь

ввиду, что указанные теневые профили будут наблюдаться только в

зеркале с совершенной оптической поверхностью. В действительности же

вначале полирования при испытании обычно обнаруживаются те или иные

огрехи зеркальной поверхности.

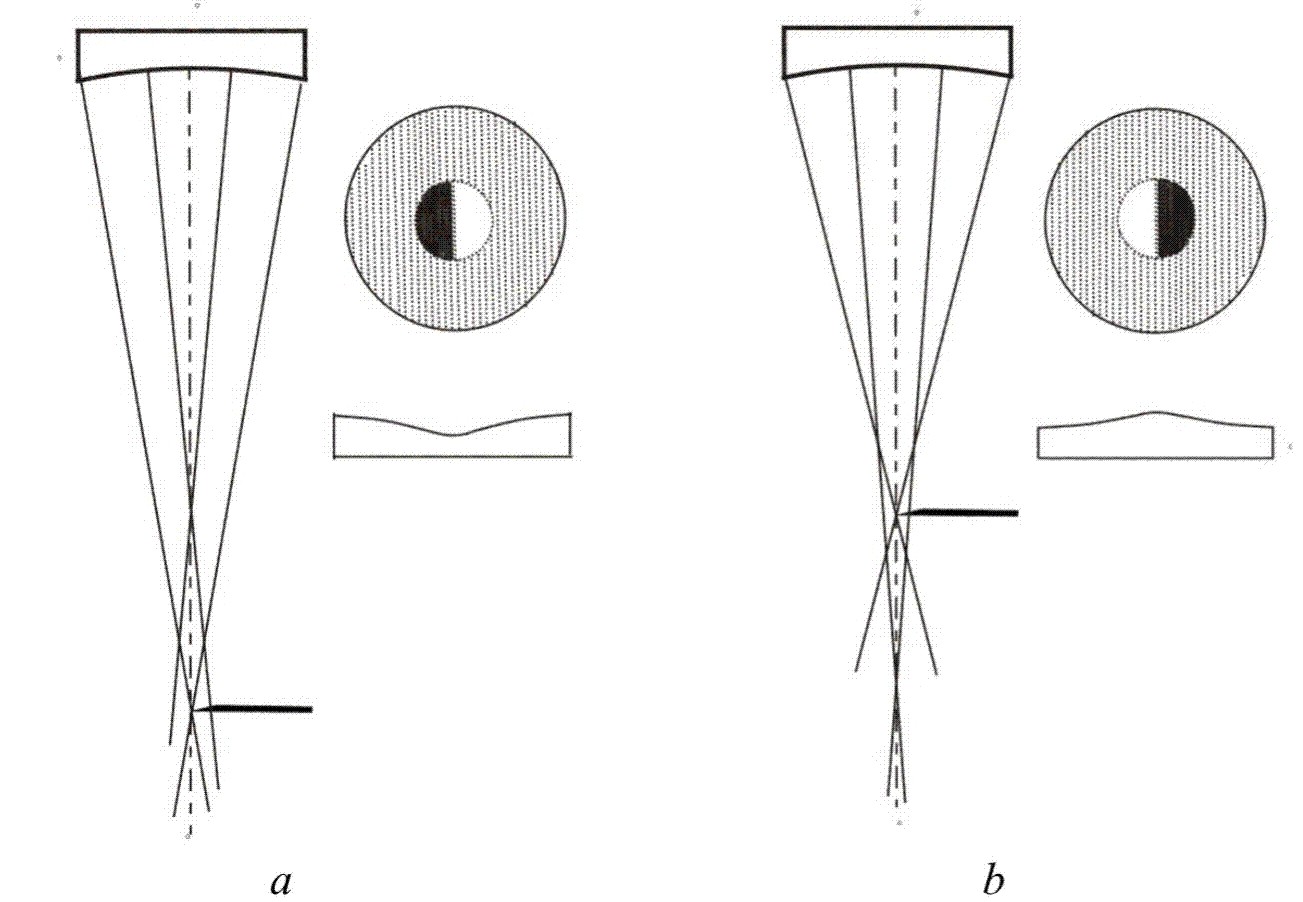

Pисунки 8 и 9 призваны дать

читателю представление о некоторых возможных простейших ошибках

зеркала, приобретенных в ходе полирования. Тени на его поверхности

напоминают рельеф, освещенный слева косыми лучами, которые

распространяются навстречу ножу Фуко.

Рис.8

Воображаемый рельеф поверхности сходный

с действительным его рельефом относительно безупречной поверхности

сферы, которая при испытании ее из центра кривизны теневым методом

кажется плоской (рис.7,с). При этом любая зона зеркала с

меньшей кривизной представляется возвышением, любая зона с большей

кривизной – углублением. Задача же и цель любителя –

достижение плоской поверхности.

Одновременно подчеркнем, что

теневой метод уверенно и надежно определяет рельеф поверзности при

условии, что нож размещен вблизи центра кривизны, между предфокальным

и зафокальным положениями.

Рис.9

Не будем сбрасывать со счета и заметные размеры (несколько сотых миллиметра) источника света (искусственной звезды); нож заслоняет его постепенно, вследствие чего образуется полутень, которая разделяет освещенные и темные зоны. Таким образом, полутень указывает, в фокусе какой зоны размещается нож.

Ход

полировки диктовался характером погрешностей, выявленных на его

поверхности ножом Фуко. При этом учитывались все факторы, влияющие на

конечный результат: и вязкость смолы, и рабочая температура, и длина

штриха, и скорость движений. Тем не менее, их постоянно изменяющиеся

в процессе фигуризации характеристики не всегда приводили к ожидаемым

изменениям формы поверхности зеркала.

Дело затруднялось и тем,

что нержавеющая сталь крайне медленно подается обработке. Лишь

продолжительное полирование обнаруживало эффективность или негодность

применяемых методов.

Получасовые периоды фигуризации (а ближе к ее окончанию - чаще) завершались теневым испытанием и перепрессовкой полировальника в течение 5 - 10 минут с грузом на зеркале перед очередным сеансом ретуши.

Устранение завала было сопряжено с чувствительными трудностями. В ход были пущены специальные методы - подрезка, формовка полировальника. Смола дважды сбивалась с полировочного притира, доля канифоля в ней - увеличена. Длина штриха была сокращена до 1/5 - 1/6 радиуса зеркала.

Неподатливость металла особенно проявилась при завершении работы. Временами казалось, что с большим успехом можно ухватить пальцами каплю ртути, чем одновременно затенить всю поверхность зеркала ножом Фуко, установленным в центре его кривизны. Самое легкое соприкосновение зеркала и полировальника сопровождалось непредсказуемым изменением теневого рельефа, хотя способы устранения погрешностей и соответствовали их характеру. К примеру, плавно "приподнять" яму в центре зеркала удалось, только отформовав в центре полировальника звезду с пятью длинными кривыми лучами.

Работа не превзошла силы автора. Трехнедельная фигуризация закончилась как и положено: на зеркале была получена плоская теневая картина. Сработал здесь не только опыт автора, но в не меньшей мере и его умение вовремя остановиться.

Параболизовать зеркало с большим относительным отверстием (в данном случае - 1/5) рекомендуется на полировальнике звездчатой формы. Смола для этой цели может быть более мягкой.

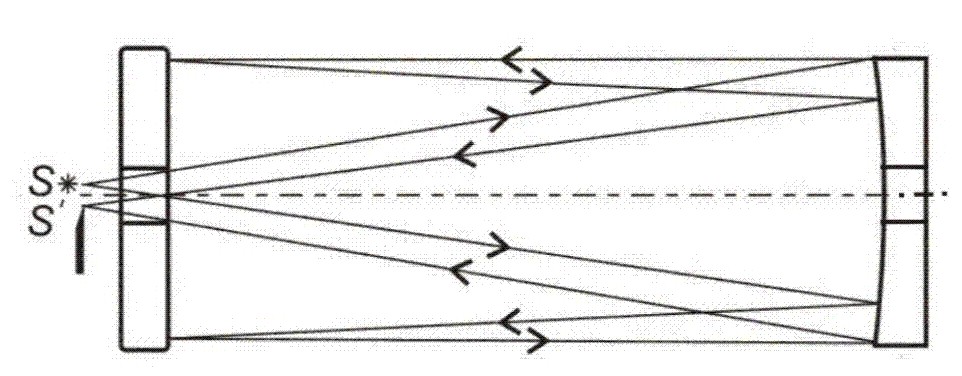

С помощью плоского эталонного зеркала с центральным отверстием, заимствованным на время испытаний в Одесской астрономической обсерватории, автор для контроля параболоида использовал теневой метод по схеме Ричи (рис.10).

Рис.10

Зеркало и

плоский эталон в оправах с юстировочными винтами, для обеспечения их

соосности, устанавливались на оптической скамье на расстоянии 750 мм

друг от друга.

Способ крепления главного зеркала в оправе

позволял легко вынимать его для ретуши и вставлять на место без

нарушения юстировки.

Источник света располагался перед входным

отверстием плоского эталона в фокусе зеркала. Наклоняя зеркало, автор

добивался, чтобы отражение источника "провалилось" в его

центральное отверстие. Затем, осторожно наклоняя и поворачивая

плоский эталон, подводил изображение источника света к ножу.

Испытание ножом Фуко, установленным в фокусе зеркала, показало на его поверхности теневой рельеф - бугор в центре и подвернутый край. Ретушь должна была вестись до плоской теневой картины.

Короткие

"порции" полировки (по 15 минут) плавно понижали

центральную часть зеркала. Фигуризация близилась к завершению. И тут

автор столкнулся с проблемой, которая грозила свести нанет всю

работу. Протирая после мытья зеркало, он заметил на его поверхности

мутный налет. Зеркало, освещенное электролампочкой, при осмотре с

помощью линзы казалось обильно усыпанным зернами мака.

Крупнозернистый металл проявил себя: вскрылся слой раковин с

мельчайшими частичками шлака в них, которые, освобождаясь при

полировке, царапали зеркало.

Сливочный пирожок, как говорит

Шахерезада, оказался с перцем.

Работа над зеркалом перешла в

стадию, которая не входила в расчет - в стадию поединка между

металлом и человеком. Металл не желал менять свою структуру, человек

- уступать победу.

Но сама структура давала шанс. Слои, источенные раковинами, чередовались с плотными, чистыми слоями. Задача теперь состояла в том, чтобы вклиниться между негодными слоями.

Мастер, как говорит отец автора, не тот, кто умеет сделать, а тот, кто умеет исправить.

Возвращаться

к тонкой шлифовке, как к более действенному средству - значило

допустить тактическую ошибку: раковины на матовой поверхности

практически неотличимы от зерен абразива, застрявшего в металле.

Угроза сошлифовать и часть чистого слоя при таком раскладе была

реальной. Оставался единственный способ - продолжить полировку, пока

слой раковин не истончится настолько, что его можно будет "добить"

в ходе ретуши и получить параболоидальную поверхность на чистом слое,

до вскрытия очередного слоя раковин.

Автору удалось с этим

справиться только с четвертого захода, сполировав до этого как слои,

изъеденные раковинами, так и чистые слои. После месячных мытарств

поверхность зеркала с едва заметными следами "мака" обрело

точную сферическую форму, которая в свою очередь была искусственно и,

главное, во́время, искажена ретушью до параболоидальной на

полировальнике, отформованном в виде восьмилучевой звезды: при

испытании в автоколлимации с плоским эталонным зеркалом испытуемое

зеркало показало плоский теневой рельеф.

И если автор и был

вынужден, скрепя сердце, в графу "Зло" внести запись о

нескольких царапинах на его поверхности (допускаемых, впрочем, VII

классом чистоты для астрономических зеркал ), то в графу "Добро"

он твердой рукой записал: "Работа над главным зеркалом -

завершена".

Самое легкое - позади, самое трудное - впереди. С этой мыслью автор взял в руки два выточенных на токарном станке диска из нержавеющей стали диаметром 56 мм и 10 мм толщиной, одному из которых предстояло стать вторичным зеркалом для телескопа Кассегрена.

Этапы и приемы работы здесь такие же, как и при изготовлении главного зеркала, с той лишь разницей, что вторичное зеркало – выпуклое, а инструмент для его обработки - вогнутый, а небольшие размеры заготовок облегчали условия труда и ускорили сам процесс.

Канавки на поверхности полировочного притира с твердой смолой прорезались закрепленным в рукоятке от напильника жалом электропаяльника, которое нагревалось на огне.

В десять дней обошлось автору доведение зеркала до стадии фигуризации, но все труды пошли насмарку: поверхность зеркала, источенная раковинами, казалась "рябой". При теневом испытании она напоминала, по образному выражению К.Л.Стонга "…грубую кожу мандарина"(4). Там же дано и решение проблемы: покрыть зеркало пленкой из хрома, по которой и вести полировку. Оставляя на будущее этот вариант из-за невозможности реализовать его в данный момент и учитывая опыт работы над главным зеркалом, автор нашел для себя выход в том, чтобы изготовить вторичное зеркало из листового металла.

Из пластин

нержавеющей стали случайного происхождения толщиной 8 и 10 мм автор

изготовил два диска. Сначала они были высверлены по окружности и

вырублены зубилом на металической плите. Затем, после грубой

обработки на электроточиле, автор напильниками придал им правильную

форму и точный размер.

Двухнедельная обработка заготовок выявила,

что качество металла выше, и с одним из них, более чистым в

оптическом отношении, была продолжена работа.

Полностью

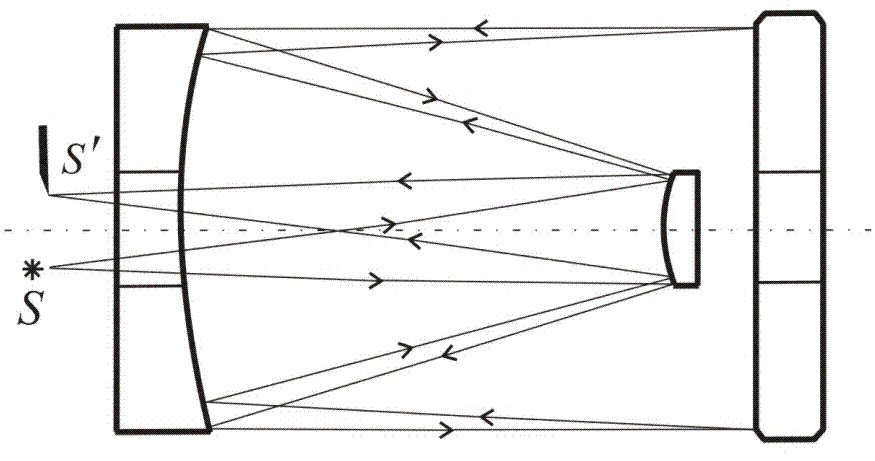

отполированное вторичное зеркало испытывалось в автоколлимации с

плоским эталонным зеркалом (рис.11). Главное зеркало вместе со

вторичным устанавливалось на оптической скамье на рассчитанном

расстоянии (694 мм) между ними. Перед входным отверстием "кассегрена"

устанавливался плоский эталон. Вторичное зеркало легко вынималось из

оправы для доработки и снова точно вставлялось на место.

Рис. 11

Сначала

юстировались главное и вторичное зеркала. Глядя через отверстие в

главном зеркале, автор наклонял вторичное, пока отражение главного

зеркала в нем не становилось концентричным. Затем наклонял главное

зеркало, добиваясь концентричности отражения в нем вторичного

зеркала. В эквивалентном фокусе устанавливался нож Фуко. Осторожно

наклоняя и поворачивая плоское зеркало, автор добивался, чтобы

отражение источника света в нем скрылось за вторичным зеркалом. Рядом

находилось и автоколлимационное изображение.

В начале фигуризации

(гиперболизации) на вторичном зеркале наблюдался теневой рельеф,

похожий на рельеф параболоида при испытании из центра кривизны: яма в

центре и заваленный край. Ретушь велась на отформованном

полировальнике (рис.12) до получения плоской теневой картины.

Рис. 12. Участки смолы на рисунке заштрихованы

Автор в

течение трех часов непрерывного времени добился плоского теневого

рельефа на вторичном зеркале.

Работа над астрономическими

зеркалами для телескопа Кассегрена была доведена до конца.

Итак, металл

в качестве материала для астрономического зеркала в случае небольших

любительских телескопов вполне может соперничать со стеклом, а по

некоторым характеристикам превосходит его.

Обработка нержавеющей

стали очень сложна. Трудности при этом неизбежны, но они при

целеустремленности и хладнокровии в конечном счете преодолимы.

Успешное завершение работы не только открывает перед любителем

астрономии новые горизонты, но и дает моральное удовлетворение. Это

все то же старое: "Это я сделал! Я! Собственными руками я сделал

это!".

Если опыт автора послужит примером для посильного подражания при строительстве любительских телескопов, то поставленную в этой статье задачу, он будет считать выполненной.

Изготовление астрономического зеркала из нержавеющей стали вручную - тернистый путь, но он ведет к звездам.

Автор благодарит преподавателя Одесского национального университета им. И.И.Мечникова и профессионального оптика Фащевского Николая Николаевича за помощь, словом и делом, на заключительном этапе работы над зеркалами.

Библиография

1. Навашин М.С. Телескоп астронома-любителя. М., "Наука," 1975

2. Сикорук Л.Л. Телескоп для любителей астрономии. М.,. "Наука", 1986

3. Наумов Д.А. Изготовление оптики для любительских телескопов-рефлекторов и ее контроль. М., "Наука", 1988

4. Стонг К.Л. Телескоп-рефлектор с металлическим зеркалом. М.,1965

Одесса

17 января 2007 г.

Черновал

Владимир Анатольевич.

|

Публикации с ключевыми словами:

телескоп - любительское телескопостроение

Публикации со словами: телескоп - любительское телескопостроение | |

См. также:

Все публикации на ту же тему >> | |